زیرسازی ساندویچ پانل

در دنیای ساختوساز مدرن، پانل های ساندویچی بهدلیل سبکی، مقاومت و عایق بودن، جایگاه ویژهای در پوشش سقف و دیوار سازههای مختلف دارند. اما آنچه اغلب نادیده گرفته میشود، اهمیت زیرسازی اصولی در عملکرد، دوام و ایمنی این پانلهاست. همانطور که فونداسیون برای ساختمان حیاتی است، زیرسازی نیز نقش حیاتی در مقاومت در برابر باد، باران، زلزله و تغییرات دمایی دارد.

زیرسازی نه فقط یک مرحله فنی، بلکه عنصر کلیدی در پایداری، دقت نصب، آببندی مناسب و کاهش هزینههای آینده محسوب میشود. در این مقاله، بهصورت کامل و کاربردی به بررسی مفاهیم، مراحل، تجهیزات، مزایا و عوامل مؤثر بر هزینه زیرسازی ساندویچ پانل خواهیم پرداخت تا راهنمایی جامع برای مهندسان، مجریان و کارفرمایان فراهم شود.

زیرسازی ساندویچ پانل چیست؟

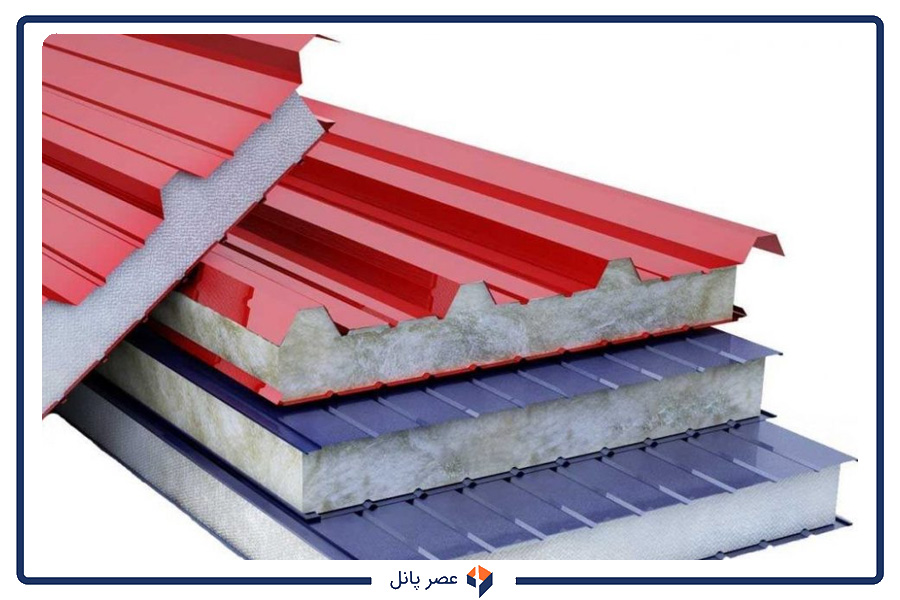

در فرآیند نصب ساندویچ پانلها، معمولاً تمرکز اصلی بر خود پانلهاست، از رنگ و ضخامت گرفته تا نوع عایق و برند تولیدکننده. اما در پس این لایههای زیبا و سبک، سازوکاری پنهان ولی تعیینکننده وجود دارد که عملکرد، دوام، ایمنی و حتی زیبایی کل سازه به آن وابسته است.

تعریف تخصصی زیرسازی ساندویچ پانل

زیرسازی ساندویچ پانل، که در اصطلاح فنی به آن شاسیکشی نیز گفته میشود، به مجموعهای از عملیات و سازههای مهندسیشده اطلاق میگردد که هدف آنها ایجاد یک بستر فلزی تراز، مستحکم و منظم برای نصب دقیق پانلهاست. این ساختار پشتیبان معمولاً از اجزایی همچون قوطیهای فلزی، پروفیلهای آهنی، ناودانی، نبشی، پرلین یا تیرآهن تشکیل میشود که بسته به نوع پروژه (سقفی یا دیواری)، ابعاد سازه و موقعیت جغرافیایی انتخاب و اجرا میگردد.

زیرسازی، پیش از نصب ساندویچ پانل اجرا میشود و وظیفه دارد:

تمامی بارهای واردشده از طرف پانلها (وزن مرده، بار باد، برف، فشار جانبی و ...) را به اسکلت اصلی ساختمان منتقل کند؛

تراز بودن و شاقولی نصب پانلها را تضمین نماید؛

بستری برای اتصال ایمن پانلها با پیچهای خودکار مخصوص فراهم آورد؛

زمینهساز یک آببندی و درزبندی دقیق و بدون نشتی باشد؛

و نهایتاً به دوام، عملکرد عایقبندی و زیبایی ظاهری سازه کمک کند.

چرا زیرسازی ساندویچ پانل اهمیت دارد؟

در نگاه اول، ممکن است «زیرسازی ساندویچ پانل» بهعنوان یک مرحله جانبی یا کماهمیت در فرآیند ساختوساز به نظر برسد. بسیاری تصور میکنند که تا زمانی که از پانلهای مرغوب استفاده شود و نصب آنها با دقت انجام گیرد، نیازی به نگرانی درباره زیرسازی وجود ندارد. اما حقیقت این است که بدون یک زیرسازی اصولی، دقیق و مهندسیشده، حتی بهترین ساندویچ پانلها نیز قادر به ارائه عملکرد مطلوب نخواهند بود.

در ادامه، به بررسی جامع دلایل اهمیت زیرسازی در عملکرد کلی سازههای پانلی میپردازیم:

۱. جلوگیری از نشست، لرزش و کاهش پایداری سازه

یکی از نقشهای حیاتی زیرسازی، پشتیبانی مکانیکی پایدار از ساندویچ پانلهاست. بدون زیرسازی صحیح، مشکلات متعددی در طول زمان پدید میآید:

نشست و تغییر شکل موضعی: نقاطی از پانل که بهدرستی حمایت نشدهاند، در برابر بارهای دائمی مانند وزن پانل، یا بارهای موقت مانند باد و برف، دچار نشست میشوند. این مسئله میتواند به ترک، خمش یا جدا شدن هسته عایق منجر شود.

لرزش و خستگی مصالح: در مناطق بادخیز، لرزشهای دائمی در اثر زیرسازی ضعیف، اتصالات را سست کرده و موجب افت ایمنی و کاهش طول عمر سازه میگردد.

کاهش پایداری کلی سازه: زیرسازی، رابط حیاتی میان پانلها و اسکلت اصلی ساختمان است. هرگونه ضعف در این ناحیه میتواند در شرایط بحرانی مانند زلزله، منجر به شکست کامل سامانه سازهای شود.

۲. فراهم کردن سطح صاف، تراز و مهندسیشده برای نصب

یک نصب دقیق و منظم، تنها در صورتی ممکن است که زیرسازی کاملاً صاف، تراز و شاقول باشد. در غیر این صورت، عوارض زیر بروز میکنند:

درزهای باز و نامنظم که مسیر نفوذ آب، گرد و غبار و حتی حشرات را باز میگذارند.

کاهش دقت ابعادی در پروژههایی نظیر اتاق تمیز یا سردخانهها که به دقت میلیمتری نیاز دارند.

ظاهر نامناسب سازه که جلوهی حرفهای کار را از بین میبرد.

افزایش خطرات ایمنی برای نصابان، بهخصوص در سطوح شیبدار یا ناهماهنگ.

زیرسازی مهندسیشده، نهتنها نصب سریعتر و با کیفیتتر را ممکن میسازد، بلکه نقش پیشگیرانه در برابر مشکلات بعدی نیز ایفا میکند.

۳. تضمین عملکرد عایقبندی و آببندی ساندویچ پانل

ساندویچ پانلها به دلیل داشتن هسته عایق حرارتی و صوتی، یکی از بهترین مصالح برای صرفهجویی انرژی هستند. اما این عملکرد تنها زمانی به حداکثر خود میرسد که زیرسازی با دقت انجام شده باشد:

جلوگیری از پلهای حرارتی: زیرسازی دقیق، مانع از ایجاد درزهای ناخواسته یا نشت هوا شده و مانع از کاهش راندمان انرژی میشود.

افزایش کیفیت آببندی: اتصال محکم پانلها، امکان نصب مؤثر فلاشینگها، آبروها و سایر تجهیزات جانبی را فراهم میآورد.

حفاظت از لایه عایق داخلی: در صورت نفوذ رطوبت از درزها، هسته عایق پانلها آسیب دیده و خواص حرارتی خود را از دست میدهد.

صرفهجویی در انرژی: زیرسازی مناسب مستقیماً باعث کاهش مصرف انرژی برای سرمایش و گرمایش شده و در بلندمدت، صرفهجویی اقتصادی و زیستمحیطی را به همراه دارد.

۴. افزایش مقاومت سازه در برابر طوفان، زلزله و بارهای جانبی

در بسیاری از پروژهها، بهویژه در مناطق با اقلیم سخت، سازه باید در برابر نیروهای شدید محیطی مانند باد، زلزله یا بار سنگین برف مقاومت کند. زیرسازی در این میان نقشی کلیدی ایفا میکند:

انتقال مؤثر بار باد: اتصال قوی میان پانل، زیرسازی و اسکلت اصلی، تضمین میکند که نیروی باد مستقیماً به ساختار اصلی منتقل شده و پانلها جدا نشوند.

پایداری در برابر زلزله: زیرسازی باید طوری طراحی شود که بتواند حرکات دینامیکی زمین را تحمل کرده و همچنان اتصالات خود را حفظ کند. استفاده از اتصالات مقاوم در برابر برش و انعطافپذیر در این زمینه حیاتی است.

تحمل بار برف: سقفهای پانلی در مناطق سردسیر باید قادر به تحمل وزن سنگین برف باشند. زیرسازی با پروفیلهای مناسب و آرایش مهندسیشده، این بار را بهصورت ایمن به اسکلت منتقل میکند.

مراحل گامبهگام زیرسازی ساندویچ پانل

این مرحله تنها به نصب چند پروفیل محدود نمیشود؛ بلکه مجموعهای از اقدامات دقیق، مهندسیشده و هماهنگ با نقشههای اجرایی را شامل میشود که زیرساخت عملکردی و ظاهری کل سازه را پایهریزی میکند. در ادامه، مراحل زیرسازی را بهصورت جامع، گامبهگام و تخصصی بررسی میکنیم:

آمادهسازی سطح اولیه زیرسازی ساندویچ پانل

این مرحله نخستین و پایهایترین گام در فرآیند اجرای زیرسازی است که بهطور مستقیم بر کیفیت، تراز بودن و دوام نهایی ساندویچ پانلها تأثیر میگذارد.

اقدامات کلیدی در این مرحله:

بازرسی و ارزیابی وضعیت بستر: بررسی اولیه بستر (اسکلت فلزی، دیوار بنایی، یا کف بتنی) باید از نظر مقاومت، تراز، شاقولی بودن، ترکهای ساختاری، زنگزدگی یا خوردگی انجام شود. در صورت وجود نقص یا آسیب، باید پیش از ادامه کار، ترمیم یا تقویت شود.

پاکسازی سطح: حذف هرگونه آلودگی سطحی از قبیل گردوغبار، روغن، رنگ پوستهشده، زنگزدگی یا بقایای مصالح با استفاده از ابزارهایی مانند برس سیمی، سندبلاست یا واترجت فشار قوی انجام میشود.

تسطیح و ترازسازی سطح: ناهمواریها یا اختلاف سطحهای محسوس باید با ملات، بتن نازک یا ابزار مکانیکی (در اسکلت فلزی) برطرف شوند تا سطح کاملاً یکنواخت و قابل اتکا برای اجرای پروفیلهای زیرسازی فراهم شود.

علامتگذاری دقیق و شاقولکشی: محل قرارگیری پروفیلها، ستونها، بازشوها و اتصالات باید مطابق نقشههای اجرایی با دقت بالا مشخص شود. این مرحله مبنای کل عملیات نصب خواهد بود.

ضدزنگکاری (در صورت نیاز): در سازههای فلزی، استفاده از ضدزنگ مناسب بر روی تمام نقاط برشخورده، جوشخورده یا در معرض هوا الزامی است تا از خوردگی تدریجی جلوگیری شود.

طراحی نقشه مهندسی زیرسازی

طراحی نقشه زیرسازی نباید بهصورت تجربی یا حدسی انجام شود؛ بلکه باید توسط مهندس طراح و بر پایه محاسبات دقیق صورت گیرد تا از لحاظ فنی، باربری و اجرایی هیچ نقصی وجود نداشته باشد.

عناصر کلیدی طراحی نقشه:

محاسبات باربری: در این مرحله بارهای زنده و مرده، فشار باد، بار برف و شرایط اقلیمی منطقه محاسبه شده و بر اساس آن، نوع و تعداد پروفیلهای زیرسازی مشخص میشود.

انتخاب نوع پروفیل و ابعاد: با توجه به نوع کاربری (دیواری یا سقفی)، از قوطیهای فلزی، نبشی، ناودانی، Z و C استفاده میشود. انتخاب ابعاد (مثلاً ۴۰×۸۰، ۶۰×۶۰، یا Z140) بستگی به دهانهها و وزن وارد بر سازه دارد.

آکسبندی (فواصل بین پروفیلها): فاصله استاندارد بین پروفیلها معمولاً بین ۸۰ تا ۱۵۰ سانتیمتر است، که با توجه به نوع پانل، طول آن و محل پروژه تعیین میشود.

جزئیات اتصالات: نقشهها باید نحوه اتصال پروفیلها به یکدیگر و به سازه اصلی را دقیقاً مشخص کنند (جوشکاری، پیچکاری، رول بولت، انکربولت و...).

در نظر گرفتن مسیر تأسیسات و بازشوها: مسیرهای عبور لوله، کانال تهویه، سیمکشیها و محل درب و پنجره باید در نقشه پیشبینی شده باشد.

طراحی شیب سقف (در پروژههای سقفی): حداقل شیب توصیهشده برای تخلیه مؤثر آب، ۵ تا ۱۰ درصد است که باید در طراحی لحاظ شود.

جایگاه نصب فلاشینگ و آبرو: نقشه زیرسازی باید مکان دقیق این اجزا را پیشبینی کرده باشد تا فضای کافی برای نصب آنها ایجاد شود.

انتخاب مصالح، پروفیلها و اتصالات مناسب

انتخاب مصالح زیرسازی باید بر اساس محاسبات باربری، شرایط محیطی، نوع کاربری و عمر مفید مورد انتظار صورت گیرد.

پروفیلهای مورد استفاده:

قوطی فلزی: پرکاربردترین پروفیل برای دیوارهها و گاهی سقفها. ابعاد متداول شامل ۴۰×۸۰، ۶۰×۶۰ یا ۸۰×۸۰ میلیمتر.

نبشی: مناسب برای گوشهها و اتصالهای زاویهدار.

ناودانی: بیشتر بهعنوان ساپورت افقی یا اتصالدهنده به کار میرود.

Z و C: مخصوص زیرسازی سقفها؛ بهویژه برای پرلینها و تیرهای فرعی.

پروفیل گالوانیزه: برای محیطهای مرطوب یا صنعتی که خوردگی شدید محتمل است.

اتصالات پیشنهادی:

جوشکاری: برای اتصال دائمی، بادوام و مقاوم بین پروفیلها. باید توسط جوشکار ماهر و با رعایت استانداردها انجام شود.

پیچکاری: برای سازههایی که نیاز به قابلیت دمونتاژ یا انعطافپذیری دارند. پیچهای سرمتهدار، رول بولت و انکربولت از رایجترین انواع هستند.

پیچهای مخصوص ساندویچ پانل: پیچهای خودکار سرمتهدار گالوانیزه با واشر EPDM جهت آببندی و اتصال پانل به زیرسازی.

اجرای جوشکاری یا پیچکاری اسکلت زیرسازی

پس از آمادهسازی بستر و دریافت نقشه نهایی، عملیات اجرایی آغاز میشود. در این مرحله دقت، ظرافت و رعایت استانداردهای ساخت اهمیت حیاتی دارد.

مراحل اجرای فیزیکی زیرسازی:

برش و آمادهسازی پروفیلها: پروفیلها باید بر اساس ابعاد و زاویههای نقشه با دقت بالا برش بخورند.

مونتاژ اولیه و تثبیت موقت: اجزا ابتدا با گیره یا خالجوش در محل نصب فیکس میشوند.

تراز و شاقولکردن: با استفاده از تراز لیزری، متر، ریسمانکار یا شاقول، کلیه خطوط افقی و عمودی کنترل میشوند.

جوشکاری یا پیچکاری نهایی: اتصالات بهصورت کامل و نهایی اجرا میشوند. در جوشکاری، کیفیت نفوذ و تمیزی سطح اهمیت دارد و در پیچکاری، گشتاور بستن پیچها باید استاندارد باشد.

پوشش ضدزنگ: پس از اتمام جوشکاری یا پیچکاری، تمام نقاط اتصال باید با ضدزنگ و در صورت نیاز رنگ پوشش داده شوند.

کنترل نهایی، تثبیت و تحویل

آخرین گام پیش از نصب ساندویچ پانل، بررسی نهایی کیفیت و دقت زیرسازی است. این مرحله تضمینکننده پایداری و عملکرد بلندمدت سازه خواهد بود.

اقدامات نهایی:

بازرسی ابعادی و هندسی: کنترل تراز بودن، شاقولی بودن، فاصله بین پروفیلها و ابعاد کلی مطابق نقشه اجرایی.

بررسی استحکام اتصالات: هیچگونه لقی، خمیدگی یا عدم اتصال نباید وجود داشته باشد.

مهاربندی و تقویت نهایی (در صورت نیاز): برای سازههایی که در معرض باد شدید یا لرزش هستند.

ثبت مستندات بازرسی: تهیه گزارش تصویری و کتبی از وضعیت نهایی برای تحویل به تیم کنترل کیفیت یا کارفرما.

زیرسازی ساندویچ پانل دیواری

زیرسازی ساندویچ پانل دیواری یکی از مراحل حیاتی در نصب این نوع مصالح ساختمانی است که مستقیماً بر پایداری، عملکرد حرارتی، آببندی و زیبایی نهایی دیوار اثر میگذارد. حتی بهترین ساندویچ پانلها، بدون یک زیرسازی دقیق و اصولی، نمیتوانند عملکرد مناسبی ارائه دهند. در این قسمت، بهصورت گامبهگام به تشریح فرآیند طراحی، اجرا و استانداردهای مهم در زیرسازی ساندویچ پانل دیواری میپردازیم.

۱. طراحی شبکه فلزی نگهدارنده (شاسیکشی)

اولین و مهمترین گام، طراحی اسکلت نگهدارنده پانلهاست. این ساختار که به آن شاسیکشی نیز گفته میشود، از پروفیلهای فلزی مانند قوطی، نبشی یا ناودانی ساخته شده و بهصورت عمودی و افقی با آکسبندی مشخص اجرا میشود.

نکات کلیدی طراحی:

- فواصل عمودی بین قوطیها: معمولاً بین ۱۰۰ تا ۱۲۰ سانتیمتر، متناسب با عرض پانل و شرایط باد.

- فواصل افقی (در دیوارهای بلند): حداکثر ۲۵۰ سانتیمتر

- تیر افقی پایینی: بهتر است حدود ۲۰ تا ۳۰ سانتیمتر بالاتر از کف قرار گیرد تا از نفوذ رطوبت جلوگیری شود.

- پروفیل رایج: قوطی ۴۰×۸۰ یا ۴۰×۴۰ با ضخامت ۲ تا ۲.۵ میلیمتر، بسته به وزن پانل و بارهای جانبی.

همچنین، در طراحی باید جزئیات مربوط به بازشوها (درب، پنجره)، کنجها و نقاط اتصال پانلها به دقت مشخص شده و در نقشه اجرایی لحاظ شود.

۲. اتصال به فونداسیون یا اسکلت سازه

شبکه زیرسازی باید با اتصالات مقاوم و اصولی به فونداسیون بتنی یا اسکلت فلزی متصل شود تا بتواند بارها را بهدرستی منتقل کند.

در اتصال به اسکلت فلزی:

- استفاده از جوش مستقیم یا صفحات پلیت همراه با پیچ و مهره.

- رعایت دقیق تراز و شاقولی بودن پروفیلها.

در اتصال به فونداسیون بتنی:

- نصب نبشی یا قوطی با رول بولت یا انکر مکانیکی.

- پیشبینی لایه ضدزنگ یا عایق رطوبتی برای نقاط تماس با زمین.

نبشی زیرسری (شاسی کف) در ابتدای دیوار اجرا میشود و نقش تکیهگاه اولیه پانلها را ایفا میکند.

۳. انتخاب و کاربرد پروفیلها و اجزای مکمل

نوع، ابعاد و ضخامت پروفیلهای مورد استفاده باید متناسب با مشخصات پروژه، نوع سازه، ارتفاع دیوار و شدت باد منطقه انتخاب شود.

| نوع پروفیل | کاربرد معمول | ضخامت پیشنهادی |

|---|---|---|

| قوطی ۴۰×۸۰ | اسکلت دیوارهای اصلی | ۲ تا ۳ میلیمتر |

| قوطی ۴۰×۴۰ | دیوارهای سبک، پارتیشن داخلی | ۱.۵ تا ۲ میلیمتر |

| نبشی ۵ یا ۴ سانتی | کنجها، قاب در و پنجره | ۳ تا ۴ میلیمتر |

| ناودانی سبک | تقویت دهانههای بزرگ | حداقل ۳ میلیمتر |

در موارد خاص، مانند ساختمانهای بلند یا مناطق بادخیز، استفاده از تیرآهن یا پروفیلهای سنگینتر ضروری است.

اجزای مکمل مانند فلاشینگها (تاج، کنج، زیر پنجره) و نوارهای عایق، برای آببندی و زیبایی ظاهری بسیار مؤثرند.

۴. جزئیات فنی و نکات اجرایی تخصصی

اجرای صحیح زیرسازی نیازمند رعایت نکات فنی زیر است:

دقت در آکسبندی و تراز

- آکسبندی باید با دقت میلیمتری اجرا شود تا محل اتصال پانلها دقیقاً روی پروفیل بیفتد.

- پروفیلها باید کاملاً تراز و شاقول باشند؛ هرگونه خطا موجب بدشکلی یا نشت میشود.

جلوگیری از پل حرارتی

- از اتصال مستقیم فلز به فلز در دو سمت دیوار خودداری شود.

- استفاده از نوار عایق، واشرهای پلاستیکی یا EPDM بین پانل و زیرسازی الزامی است.

اتصالات تقویتی در گوشهها و بازشوها

- کنجهای داخلی و خارجی باید با نبشی یا قوطی تقویت شوند.

- اطراف درب و پنجره باید با فریم قوطی جداگانه مهار و به سازه متصل شود.

پیشبینی انبساط و انقباض

- تعبیه درز انبساطی با نوار EPDM یا چسب پلییورتان در بین پانلها.

- استفاده از پیچهای واشردار ضدلغزش برای جذب تنشهای حرارتی.

رنگآمیزی و محافظت ضدزنگ

- تمام مقاطع پس از برش و جوشکاری، با ضدزنگ اپوکسی پوشانده شوند.

- در صورت نیاز به زیبایی، رنگآمیزی نهایی انجام شود.

انتخاب پیچ مناسب

- پیچهای خودکار واشردار گالوانیزه با نفوذ حداقل ۳۰ میلیمتر در پروفیل.

- فشردگی مناسب واشر EPDM برای آببندی کامل.

هماهنگی با تاسیسات

- مسیر عبور لولهها و کابلها باید از قبل مشخص شود تا نیاز به تخریب یا اصلاح نباشد.

ایمنی در اجرا

- در دیوارهای بلند، استفاده از داربست ایمن و تجهیزات حفاظت فردی (PPE) الزامی است.

زیرسازی ساندویچ پانل سقفی

زیرسازی ساندویچ پانل سقفی یکی از مهمترین مراحل در اجرای پوشش سقف سولهها، انبارها، سالنهای صنعتی و کلیه سازههای شیبدار است. این مرحله به دلیل قرارگیری در معرض بارهای طبیعی مثل برف، باران، فشار و مکش باد و همچنین بارهای موقت ناشی از پرسنل یا تجهیزات، نیازمند طراحی دقیق، مصالح مقاوم و اجرای اصولی است. در این بخش، تمامی تفاوتهای سازهای بین سقف و دیوار، الزامات شیببندی، جزئیات تیرریزی، مهاربندی، آببندی و اصول اتصال به سازه مادر را با دقت بررسی میکنیم.

طراحی شیب سقف و مسیر درین (Drain)

شیب سقف نقشی کلیدی در دوام و عملکرد پانل ایفا میکند. عدم رعایت آن منجر به تجمع آب، نشت درزها و زنگزدگی سازه میشود:

حداقل شیب استاندارد: بین ۳ تا ۵ درصد. در مناطق پربارش، شیب تا ۱۰ یا ۱۵ درصد نیز توصیه میشود.

روشهای ایجاد شیب:

- استفاده از خرپا با ارتفاع متفاوت در ستونهای جلو و عقب

- طراحی پلهای یا تدریجی تیرریزی (Step Slope)

- اجرای قوطیها با ارتفاع متغیر در زیر پرلینها

جزئیات مسیر تخلیه آب (Drain):

- نصب آبروهای فلزی در انتهای شیب

- استفاده از ناودانیها در محل تجمع آب

- طراحی شیب طولی مناسب در آبرو برای هدایت روانآب

- محاسبه تعداد و قطر ناودانیها براساس مساحت سقف و میزان بارش

تیرریزی عرضی و طولی | ایجاد بستر مطمئن برای پانل سقفی

برای نصب دقیق و ایمن پانلها، باید زیرسازی با تیرریزی مناسب انجام شود:

تیرریزی اصلی (خرپا یا تیر سقفی): ستون فقرات ساختار سقف بوده و پانل روی آن سوار میشود.

پرلین یا لاپهها (عرضی):

- پروفیلهای Z یا قوطی ۴۰×۸۰، موازی با شیب سقف و عمود بر خرپا

- فواصل نصب بین ۸۰ تا ۱۵۰ سانتیمتر بسته به طول و ضخامت پانل

- اتصال به تیرها با پیچ یا جوش

تیرریزی طولی (مهاربندی فرعی):

- برای دهانههای بزرگ و کنترل خیز و لرزش

- معمولاً با شاسیهای کمکی یا میلمهار بین پرلینها اجرا میشود

نصب شاسی عرضی و تثبیت پانلها

شاسی عرضی همان پرلینهایی هستند که پانلها روی آن قرار میگیرند. این پروفیلها باید:

- تراز دقیق داشته باشند (برای جلوگیری از نشت درزها)

- بهدرستی به خرپا جوش یا پیچ شوند

- در محل تماس با پانل از نوار درزگیر EPDM یا چسب پلییورتان استفاده شود

در پروژههای با دهانه بلند یا باد شدید، استفاده از خرپای فولادی مثلثی به جای لاپه ساده توصیه میشود تا بار به شکل متوازن منتقل شود.

اتصال زیرسازی سقف به اسکلت یا بدنه اصلی سازه

اتصال صحیح زیرسازی به اسکلت اصلی، تضمینکننده انتقال بارها و مقاومت بلندمدت است:

روشهای اتصال:

- جوش الکترود یا CO2

- پیچ و مهره با پلیت تقویتی

- رول بولت یا انکر بولت (برای اتصال به سازههای بتنی)

نقاط بحرانی:

- لبهها و نقاط انتهایی سقف

- محل تقاطع ستونها و تیرهای سقفی

- استفاده از نبشی تقویتی در محل اتصال پرلین به دیوار جانبی

درز انبساط: در سازههایی با طول زیاد، جهت جبران تغییرات دمایی ضروری است و باید همراه با نوار آببند اجرا شود.

پوشش ضدزنگ: تمامی جوشها و سطوح فلزی زیرسازی پس از اجرا باید با رنگ اپوکسی یا ضدزنگ پوشانده شو

مقایسه جامع زیرسازی ساندویچ پانل دیواری و سقفی

زیرسازی ساندویچ پانل دیواری و سقفی تفاوتهای بنیادی در طراحی، نوع مصالح و الزامات اجرایی دارند. در این بخش به بررسی دقیق و تخصصی این تفاوتها و شباهتها میپردازیم تا دیدی جامع برای انتخاب و اجرای درست به دست آورید.

تفاوتهای اصلی میان زیرسازی ساندویچ پانل دیواری و سقفی

| مولفه مقایسه | زیرسازی دیواری | زیرسازی سقفی |

|---|---|---|

| زاویه نصب | عمودی | شیبدار (حداقل ۳٪ برای تخلیه آب) |

| نوع بار وارده | فشار جانبی باد، نیروهای لرزهای، وزن خود پانل | بارهای ثقلی (برف، باران، وزن پانل، پرسنل)، مکش باد |

| نیاز به آببندی | متوسط، متمرکز بر اطراف بازشوها | بسیار بالا، حیاتی در تمام سطوح |

| نیاز به شیب | ندارد | دارد |

| موقعیت نصب پیچها | روی پروفیلهای عمودی (قوطیها) | روی لاپهها، پرلینها یا خرپاها |

| مهاربندی ضدباد | متوسط | بالا، بهویژه در مناطق بادخیز |

| تمرکز در طراحی | تراز بودن و استحکام در برابر باد | شیب مناسب و تخلیه آب، تحمل بارهای سنگین |

در حالی که دیوارها بیشتر در معرض فشارهای جانبی و ضربات قرار دارند، سقفها باید بارهای ثقلی قابل توجهی مانند برف و باران و همچنین فشار منفی ناشی از باد را تحمل کنند. این تفاوتها مستقیماً بر نحوه طراحی، نوع پروفیلهای زیرسازی، تعداد و نوع پیچها و جزئیات آببندی تأثیر میگذارند.

تفاوت در نوع پروفیلهای زیرسازی ساندویچ پانل

در زیرسازی دیواری:

- پروفیل اصلی: قوطیهای مربعی یا مستطیلی (مثلاً ۴۰×۴۰ یا ۵۰×۳۰ میلیمتر) با فاصله مهندسی حدود ۱۰۰ تا ۱۴۰ سانتیمتر.

- نبشیها: برای اجرای شاسی در کف و سقف، کادربندی بازشوها و فریمگذاری اطراف درب و پنجرهها.

- ویژگیها: مقاومت بالا در برابر خمش و پیچش، سهولت در نصب پانلها بهصورت عمودی.

در زیرسازی سقفی:

- پروفیلهای اصلی: پرلینهای Z شکل، قوطیهای ۴۰×۸۰ یا تیرآهن سبک.

- اجزای مکمل: میلمهار برای جلوگیری از کمانش پرلینها در دهانههای بزرگ، خرپا یا تیرریزی شبکهای برای سازههای وسیع.

- کاربرد: طراحی مناسب برای تحمل بارهای برف، مکش باد، و ایجاد شیب استاندارد جهت هدایت آب.

تفاوت در نصب پیچها و اتصالات

در پانلهای دیواری:

- پیچها معمولاً به صورت مستقیم به قوطیهای عمودی بسته میشوند.

- فاصله و محل دقیق نصب پیچها برای جلوگیری از لق زدن پانلها اهمیت دارد.

- میتوان از پیچهای روکار یا پیچهای مخفی استفاده کرد.

در پانلهای سقفی:

- پیچها به پرلینها یا تیرهای افقی بسته میشوند و باید بارهای سنگینی را تحمل کنند.

- محل نصب پیچ معمولاً روی گامهای بلند پانل است تا از نشت آب جلوگیری شود.

- استفاده از واشر EPDM با کیفیت بالا برای آببندی در محل اتصال پیچ الزامی است.

تفاوت در آببندی و استفاده از درپوشها

در اجرای سقف، آببندی یکی از حیاتیترین موضوعات است؛ چراکه کوچکترین نفوذ آب ممکن است منجر به خوردگی سازه، کاهش عملکرد حرارتی پانل و آسیبدیدگی عایق شود.

در سقف:

- استفاده از فلاشینگهای تخصصی مانند تاج، زیرتاج، کناری.

- نصب آبرو (گاتر) برای هدایت و جمعآوری آب باران.

- تعبیه فیترها (فومهای مخصوص آببندی) در محل اتصال پانلها به فلاشینگ.

- اجرای همپوشانی طولی (اورلپ) برای جلوگیری از نشت.

در دیوار:

- استفاده از چسبهای درزگیر مانند پلییورتان برای اتصال بین پانلها.

- نصب فلاشینگهای سادهتر در گوشهها و اطراف در و پنجرهها.

- کاربرد درپوشهای انتهایی برای زیبایی و پوشش لبههای بریده شده.

تفاوت در نحوه طراحی و اجرای زیرسازی ساندویچ پانل

زیرسازی دیواری:

- طراحی بر اساس ارتفاع دیوار و نیروی باد.

- تمرکز بر تراز بودن پروفیلها و شاقولی بودن خطوط نصب.

- اجرای قوطیهای عمودی و اتصالات آنها به شاسی افقی.

زیرسازی سقفی:

- طراحی دقیق شیب (حداقل ۳٪) جهت جلوگیری از تجمع آب.

- در نظر گرفتن بارهای برف، باران، وزن پانل و فشار مکش باد.

- اجرای پرلینها روی خرپا یا تیرآهن، نصب میلمهارها و رعایت مسیر دقیق هدایت آب.

شباهتها و نکات مشترک در زیرسازی دیواری و سقفی

با وجود تفاوتهای متعدد، اصول و الزامات مشترکی در هر دو نوع زیرسازی وجود دارد:

| نکته مشترک | توضیح |

|---|---|

| استفاده از پروفیلهای فلزی گالوانیزه یا ضدزنگ | برای جلوگیری از خوردگی و افزایش طول عمر |

| نیاز به تراز و صاف بودن سطح زیرسازی | برای جلوگیری از موجدار شدن یا باز شدن درز پانلها |

| استفاده از پیچهای سرمتهای با واشر | جهت نصب سریع، مستحکم و آببند |

| رعایت فواصل استاندارد بین پروفیلها | برای توزیع یکنواخت بار و جلوگیری از خمش یا افتادگی |

| نیاز به محاسبات مهندسی | طراحی زیرسازی باید متناسب با نیروهای وارده باشد |

| رعایت ایمنی کار در ارتفاع | استفاده از ابزارهای حفاظتی و پروتکلهای ایمنی الزامی است |

| تأثیر مستقیم زیرسازی بر عملکرد نهایی | زیرسازی ضعیف موجب کاهش کیفیت آببندی، عایقبندی و دوام پانل خواهد شد |

عوامل مؤثر بر قیمت زیرسازی ساندویچ پانل

۱. نوع ساندویچ پانل (سقفی یا دیواری)

نوع پانل اهمیت زیادی در طراحی و هزینه زیرسازی دارد:

ساندویچ پانل سقفی به دلیل نیاز به پروفیلهای ضخیمتر و سنگینتر (مانند پرلین Z با ابعاد بزرگتر) برای تحمل بارهای برف، باد و ایجاد شیب مناسب، هزینه بیشتری دارد. اجرای شیببندی، نصب خرپا و آببندیهای پیچیده، نیازمند دقت و نیروی کار ماهر بوده و دستمزد اجرا را افزایش میدهد. همچنین، در سقفهای با دهانه بزرگ، استفاده از میل مهار برای استحکام پرلینها هزینهبر است.

ساندویچ پانل دیواری معمولاً زیرسازی سادهتر و با پروفیلهای عمودی (قوطی و نبشی) انجام میشود که هزینه کمتری دارد و جزئیات آببندی در آن نسبت به سقف سادهتر است.

۲. متراژ، ارتفاع و موقعیت جغرافیایی پروژه

متراژ بیشتر به معنی مصرف بیشتر مصالح و افزایش زمان و دستمزد کار است. پروژههای بزرگ ممکن است از تخفیفهای اقتصادی برخوردار شوند.

ارتفاع سازه کار را دشوارتر و نیازمند تجهیزات ایمنی و تخصصی میکند که هزینهها را افزایش میدهد.

موقعیت جغرافیایی با توجه به شرایط آبوهوایی (رطوبت، باد، برف) و دسترسی به منابع و نیروی متخصص، نقش تعیینکنندهای در هزینهها دارد. مناطق مرطوب معمولاً نیازمند استفاده از پروفیلهای گالوانیزه یا ضدزنگ و پوششهای حفاظتی هستند که گرانترند. همچنین هزینه حملونقل مصالح در مناطق دورافتاده قابل توجه است.

۳. نوع پروفیل و متریال مصرفی

انتخاب جنس، ابعاد و ضخامت پروفیلها تأثیر مستقیم بر قیمت دارد:

پروفیلهای رایج شامل قوطی فلزی (مثلاً ۴۰×۴۰، ۶۰×۶۰)، نبشی، تیرآهن و ناودانی است که بر اساس بارگذاری و نوع سازه انتخاب میشوند.

ضخامت پروفیل (۲ یا ۳ میلیمتر) و کیفیت فولاد (مانند St37 یا St52) هزینهها را تغییر میدهد.

پوششهای ضدزنگ (اپوکسی، آلکیدی) و رنگآمیزی جهت محافظت در برابر خوردگی از دیگر هزینههای مؤثر هستند.

۴. نحوه اجرای زیرسازی: پیچکاری یا جوشکاری

پیچکاری سریعتر و ارزانتر است و برای سازههای سبک مناسبتر میباشد. نیروی کار کمتری نیاز دارد و امکان دمونتاژ وجود دارد.

جوشکاری محکمتر و بادوامتر است اما هزینه نیروی متخصص، تجهیزات جوش و ایمنی بالاتر دارد و معمولاً ۲۰ تا ۳۰ درصد گرانتر از پیچکاری تمام میشود.

۵. هزینههای جانبی برش، رنگآمیزی و آمادهسازی

برش دقیق پروفیلها بر اساس نقشه اجرا

رنگآمیزی، ضدزنگکاری و پوشش حفاظتی برای مقاومت در برابر رطوبت و خوردگی

هزینه حملونقل مصالح، مخصوصاً در پروژههای دورافتاده

دستمزد نیروی کار آمادهسازی، نصب و تجهیزات موردنیاز مانند جرثقیل یا بالابر

هزینههای سربار شامل مدیریت پروژه، بیمه و نظارت نیز به هزینه نهایی اضافه میشوند.

سخن پایانی

در این مقاله جامع، به بررسی عمیق و تفصیلی زیرسازی ساندویچ پانل پرداختیم؛ عنصری که شاید در ظاهر کمتر به چشم آید، اما نقشی حیاتی و بیبدیل در پایداری، عملکرد، و طول عمر سازههای ساخته شده با ساندویچ پانل ایفا میکند. از تعریف دقیق و اهمیت آن گرفته تا مراحل گامبهگام اجرا، معرفی ابزارها، و بررسی تفاوتهای زیرسازی در پانلهای دیواری و سقفی، تلاش شد تا تمامی ابعاد این فرآیند تخصصی به روشنی تبیین شود.

در پایان، میتوان گفت که زیرسازی ساندویچ پانل، نه یک گزینه، بلکه یک ضرورت غیرقابل انکار برای هر پروژه ساختمانی است که از این مصالح نوین استفاده میکند. سرمایهگذاری در طراحی و اجرای دقیق و حرفهای زیرسازی، تضمینکننده دوام، ایمنی، و کارایی بلندمدت سازه خواهد بود و از بروز مشکلات و هزینههای ناخواسته در آینده پیشگیری میکند. انتخاب پیمانکاران و تیمهای اجرایی متخصص و باتجربه در این زمینه، گامی اساسی در جهت اطمینان از کیفیت و پایداری پروژه شماست.

پرسش های متداول

زیرسازی، سازه نگهدارنده پانلهاست که برای استحکام، دوام و عملکرد صحیح آنها در برابر عوامل محیطی ضروری است.

عموماً از قوطی آهنی، نبشی، تیرآهن، ورق گالوانیزه و اتصالات فلزی مقاوم استفاده میشود.

بله، زیرسازی سقفی نیازمند شیبسازی، درین و مهار در برابر باد است؛ زیرسازی دیواری تمرکز بر پایداری عمودی و آببندی دارد.

بسته به نوع پانل و شرایط پروژه، معمولاً بین ۱۰۰ تا ۱۲۰ سانتیمتر برای دیوار و کمتر برای سقف در نظر گرفته میشود.

هر دو روش رایج است، اما جوشکاری استحکام بیشتری دارد؛ پیچکاری سریعتر و قابل تنظیمتر است.

دستگاه جوش، فرز برش، تراز لیزری، متر، دریل، تجهیزات ایمنی و ابزار نصب اتصالات.

رعایت آییننامهها، ضدزنگ کردن فلزات، کار در ارتفاع با تجهیزات ایمنی و تست مقاومت سازه.

افزایش عمر مفید پانلها، بهبود عایقکاری، نصب سریعتر، کاهش تعمیرات و عملکرد بهتر در برابر عوامل طبیعی.

نوع پانل، ابعاد پروژه، متریال مصرفی، نوع اتصالات، هزینه حملونقل و دستمزد نیروی متخصص.

بله، زیرسازی مناسب مانع ایجاد پل حرارتی شده و عملکرد عایق پانل را بهینه میکند.

لطفا نظرات خود را با ما در میان بگذارید